1. Physiologische Funktion der Nierenersatztherapie und Grundanforderungen

Die nicht mehr ausreichende natürliche, das Blutvolumen regulierenden Funktion der Nieren des Patienten wird ersetzt durch Flüssigkeitsentzug aus dem Serum

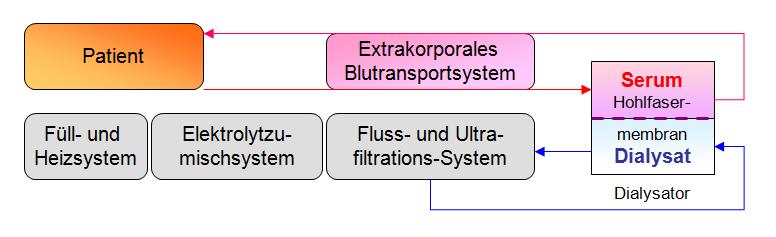

auf extrakorporalem Wege durch zyklische Behandlungen. Dabei wird nach dem Stand der Technik beim Hämodialyseverfahren das Blut des Patienten zur Behandlung extrakorporal

über ein Schlauchsystem einem Dialysator zugeführt und dort durch ein Bündel Hohlfaser- oder Schichtmembranen geleitet, in dem dem Blut durch den Druckunterschied

zur Membrangegenseite Wasser entzogen wird (Konvektion).

Entsprechend Membrandurchlässigkeit werden ebenfalls weitere niedermolekulare Stoffe (z.B. Elektrolyte Na+, K+) durch Konzentrationsdifferenzen ausgetauscht (Diffusion).

Ist die Hohlfaser von einer strömenden Spüllösung umgeben, muss der Elektrolytgehalt des Blutes gepuffert werden. Darüber hinaus kann er (im physiologischen Bereich)

frei wählbar eingestellt werden, d.h. eine gewünschte Konzentration niedermolekularer Stoffe aufrechterhalten werden.

Damit der Austausch angesichts der Verarmung dieser Stoffe längst der Strömungsrichtung effizient bleibt werden Blut und Dialysat im Gegenstrom aneinander vorbei geleitet.

Dementsprechend ergibt sich die in der folgenden Abbildung dargestellte funktionelle Struktur einer Hämodialysemaschine.